Mục lục

Công suất trong hệ thống năng lượng chất lỏng thủy lực đều được điều khiển và được truyền bằng dầu thủy lực điều áp trong một mạch kín. Dầu đóng vai trò vừa là chất bôi trơn vừa là phương tiện truyền lực và được coi là thành phần trung tâm của bất kỳ hệ thống thủy lực nào.

Dầu thủy lực ô nhiễm

Độ sạch của dầu là một trong những yếu tố quan trọng nhất khi nó bảo trì hệ thống với khoảng 80% hệ thống hỏng hóc do nhiễm bẩn. Ô nhiễm trong can dầu gây mòn các bộ phận và làm giảm khả năng của thủy lực chất lỏng để bôi trơn, có ảnh hưởng trực tiếp đến độ tin cậy của hệ thống và màn biểu diễn. Chi phí do ô nhiễm có thể là do:

- Thay thế các thành phần

- Thay thế chất lỏng thường xuyên

- Chi phí xử lý

- Tăng chi phí bảo trì

- Mất sản xuất (thời gian chết)

Các loại ô nhiễm

Sự ô nhiễm có thể được định nghĩa là sự hiện diện của các chất ngoại lai vật chất trong dầu thủy lực. Có thể nhìn thấy các con dấu bị cắt vụn hoặc rỉ sét bằng mắt thường, mặc dù thiết bị đo có thể được yêu cầu nhìn thấy các hạt nhỏ hơn. Nếu không được chọn, bất kể cấp độ ô nhiễm, nó sẽ có tác động tiêu cực đến bộ nguồn thủy lực.

Sự ô nhiễm dầu thủy lực có thể được chia thành những phần sau:

Thể loại:

- Hạt rắn (mài mòn và bụi bẩn)

- Nhiễm bẩn chất lỏng (nước, tự do và trong dung dịch)

- Ô nhiễm dạng khí (không khí)

Nguồn gây ô nhiễm

Điều quan trọng là phải hiểu rõ về những điều phổ biến nhất nguồn ô nhiễm thủy lực để có thể kiểm soát nó.

Các nguồn ô nhiễm chính là:

Ô nhiễm tích hợp

- Cát và bụi đúc

- Sản xuất cặn (từ hàn, swarf, nổ mìn, sơn và vật liệu bảo quản)

- Dư lượng chất làm sạch (sợi dệt)

Ô nhiễm bên ngoài

- Bụi bẩn từ không khí xung quanh

- Ô nhiễm do xử lý và / hoặc chuyển chất lỏng thủy lực

Ô nhiễm tự tạo

- Kim loại bị mài mòn do mài mòn và xói mòn

- Con dấu mài mòn

- Ăn mòn hóa học

- Các sản phẩm lão hóa dầu

- Dư lượng oxy hóa

- Các chất không tan trong dầu do trộn dầu

Thiệt hại do ô nhiễm dầu thủy lực

Các chất ô nhiễm từ quá trình sản xuất và lắp ráp có thể được để lại trong hệ thống nếu nó không được xả sạch. Những chất gây ô nhiễm này có thể bao gồm bụi, xỉ hàn, hạt cao su từ ống mềm và con dấu, cát từ vật đúc và mảnh vụn kim loại từ gia công các thành phần. Sự ô nhiễm cũng có thể được đưa vào khi chất lỏng lúc đầu được thêm vào hệ thống.

Mũ thở, vòng đệm bị mòn và các lỗ hở khác của hệ thống đều cho phép nhiễm bẩn xâm nhập trong quá trình hoạt động. Ô nhiễm bên trong cũng được tạo ra trong quá trình hoạt động khi các mảnh vụn mài mòn thành phần và các sản phẩm phụ hóa học phản ứng với các bề mặt thành phần

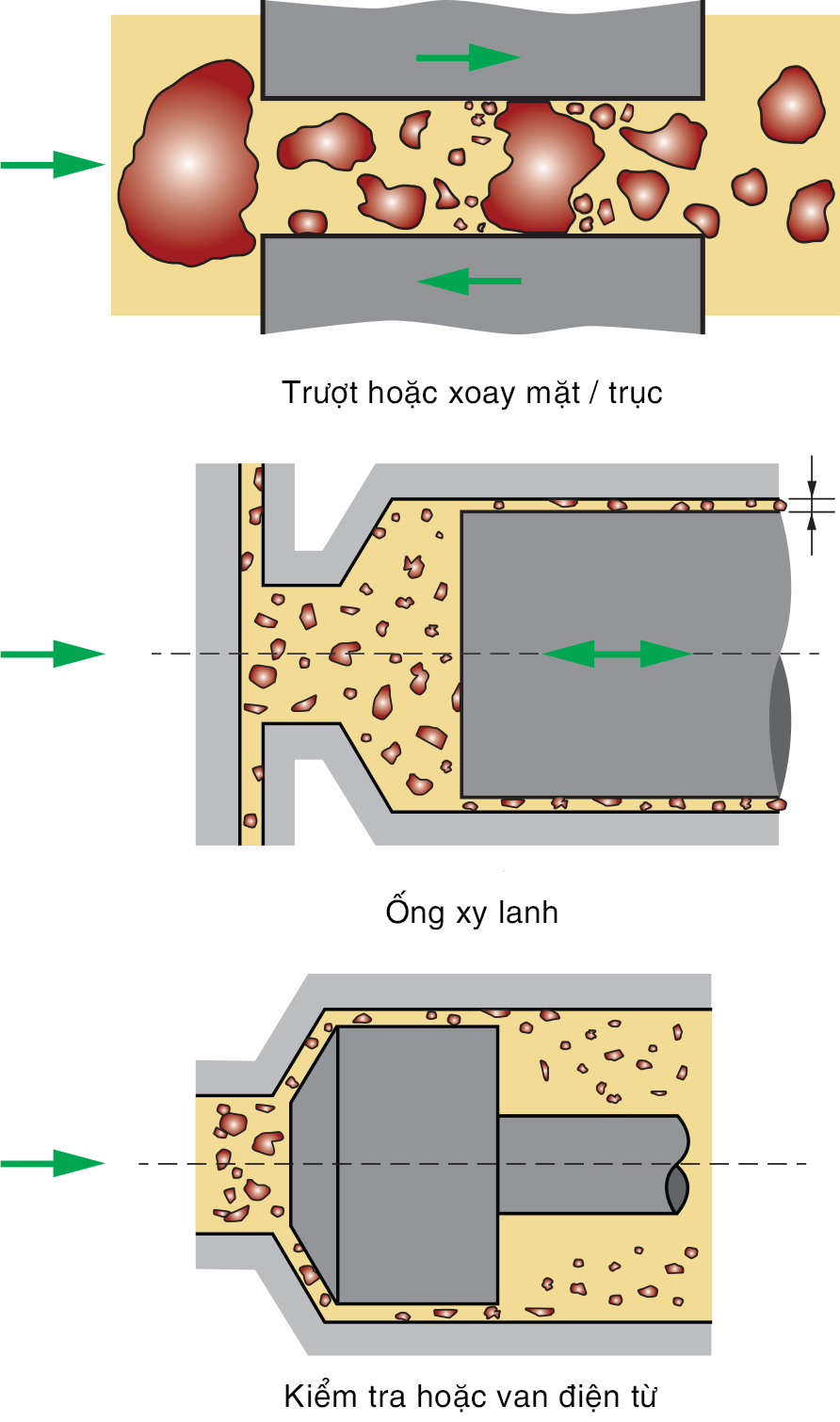

Hạt rắn (mài mòn và bụi bẩn)

Hậu quả:

- Thay đổi các đặc tính kiểm soát

- Hao mòn linh kiện

- Lỗi thành phần

- Thời gian chết máy

Nhiễm bẩn chất lỏng (nước, tự do và trong dung dịch)

Hậu quả:

- Ăn mòn và mài mòn

- Suy giảm độ nhớt

- Phản ứng hóa học với chất lỏng

- Ảnh hưởng đến tính chất bôi trơn

- Sự lão hóa (oxy hóa) của dầu

- Khả năng lọc kém

- Thời gian chết máy

Ô nhiễm dạng khí (không khí)

Hậu quả:

- Tạo bọt trong dầu

- Phản hồi van không chính xác

- Mất năng lượng

- Hư hỏng máy bơm

- Phản ứng hóa học với chất lỏng

- Quá trình oxy hóa

- Thời gian chết máy

Chọn đúng loại dầu thủy lực

Để kéo dài tuổi thọ sản phẩm và giảm chi phí vận hành, hãy đảm bảo dầu thủy lực chính xác được sử dụng. Khi chọn dầu thủy lực, các yếu tố sau cần được xem xét:

Hiệu suất

Hiệu suất bao gồm các yếu tố như thời gian chạy, môi trường, khả năng sự xâm nhập của ô nhiễm, bố trí bảo trì, v.v.

Ví dụ:

|

HIỆU SUẤT |

|||

| Yếu tố | Thấp | Trung bình | Cao |

| Thời gian chạy | <2h | >2h | >24h |

| Độ ẩm | <70% | >70% | >90% |

| Độ bẩn | Phòng sạch | Công nghiệp | Nông nghiệp |

| Bảo trì | Thường xuyên | Không thường xuyên | Không bao giờ |

Nhiệt độ & áp suất

Nhiệt độ dưới -10°C trở lên + 60°C với áp lực trên 250 bar yêu cầu một loại dầu có phụ gia thích hợp. Trong hầu hết các các ứng dụng phổ biến, một loại dầu gốc khoáng (HM / HLP) có phụ gia chống mài mòn, chất ức chế oxy hóa và chất cải thiện độ nhớt sẽ đủ. Đối với sự ổn định lâu dài của độ nhớt và bôi trơn, dầu tổng hợp hoàn toàn được khuyến khích.

Cấp độ nhớt của dầu thủy lực (VG)

Yêu cầu về độ nhớt được xác định bằng mức tối đa và nhiệt độ hoạt động tối thiểu và tải trên hệ thống. Chất lỏng thủy lực có độ nhớt thấp khi loãng và cao cấp độ nhớt khi nó đặc. Khi nhiệt độ tăng, độ nhớt được giảm và thị thực – ngược lại. Chất lỏng phải đủ loãng để đi qua xuyên qua hệ thống, nhưng không quá mỏng để tránh rò rỉ và mất mát mặc đồ bảo hộ.

Cấp độ nhớt (VG) được biểu thị ở 40°C và được đo bằng cSt (Centistoke). Ví dụ, một loại dầu có cấp ISO 35 sẽ có độ nhớt 35 cSt khi đo ở 40°C. Một độ nhớt phạm vi giữa 12-80 cSt được khuyến nghị cho thương mại chung thiết bị thủy lực.

Thông số kỹ thuật dầu thủy lực

Ví dụ về các loại dầu thủy lực phù hợp được sử dụng trong bộ nguồn:

- Dầu thủy lực (ISO11158-HM)

Gốc khoáng – cấp dầu thủy lực được sử dụng rộng rãi trong công việc nhẹ ứng dụng ở nơi nhiệt độ và áp suất vừa phải.

- Dầu thủy lực (DIN51524-2-HLP)

Khoáng sản với các chất phụ gia chống oxy hóa, ăn mòn và mài mòn sự bảo vệ. Được sử dụng cho các ứng dụng chung, nơi nhiệt độ và điều kiện độ nhớt được quan sát.

- Dầu thủy lực (51524-3-HVLP)

Khoáng chất cao cấp dựa trên HLP nhưng được cải thiện hành vi nhiệt độ độ nhớt (VI> 140).

Làm đầy hệ thống

Kiểm soát ô nhiễm có tầm quan trọng sống còn khi nói đến duy trì một hệ thống thủy lực và liên quan đến nhiều hơn phát hiện ô nhiễm trong hệ thống. Sản phẩm hoàn toàn mới có thể bị ô nhiễm và hầu hết chất lỏng thủy lực mới đi ra từ trống với một mức độ nhiễm bẩn. Vì lý do này, tất cả dầu thủy lực nên được lọc trước khi sử dụng.

- Kiểm tra bể chứa sạch sẽ và không có cặn bẩn. Nếu cần thiết sạch sẽ trước khi sử dụng.

- Luôn đổ đầy bình chứa bằng một bộ phận bơm riêng biệt kết hợp một bộ lọc được đánh giá là micronic (10μ).

- Đảm bảo rằng bình chứa được đổ đầy đúng mức. Các mức chất lỏng sẽ giảm khi hệ thống được chạy lần đầu tiên khi chất lỏng đầy hệ thống đường ống và thiết bị truyền động.

- Luôn kiểm tra xem có đúng loại chất lỏng đang được sử dụng không. Đừng trộn các loại hoặc cấp chất lỏng.

Sự bảo trì

Việc bảo trì hệ thống nên được tiến hành thường xuyên. Bảo trì định kỳ có thể tiết kiệm chi phí sửa chữa và thiết bị thời gian chết.

- Thường xuyên kiểm tra mức dầu của thùng.

- Sau vài giờ hoạt động đầu tiên, hãy kiểm tra việc trả lại bộ lọc dòng để xác minh tỷ lệ ô nhiễm và thường kiểm tra mức độ của các chất gây ô nhiễm trong dầu.

- Kiểm tra / thay thế bất kỳ áp suất có thể sử dụng được hoặc đường trở lại các bộ lọc trong hệ thống. Bao gồm các chỉ báo tắc nghẽn trong bộ lọc là lý tưởng cho mục đích này. Nếu không, hãy thay thế bộ lọc trên cơ sở thời gian tương xứng với môi trường các điều kiện.

- Vệ sinh két bên trong định kỳ và thay dầu sau mỗi 600-800 giờ hoạt động.

- Trong điều kiện nhiệm vụ nặng nhọc hoặc môi trường thù địch gia tăng tần suất kiểm tra và thay dầu.

- Kiểm tra định kỳ các kết nối nguồn với điện động cơ, van điện từ và bất kỳ thiết bị điện nào khác phụ kiện (ví dụ: công tắc micro, v.v.).

- Trong trường hợp cần thay vòng chữ o, hãy sử dụng các bộ phận thay thế được chỉ định cho từng van.

Nguồn: relatedfluidpower.com

Tin khác